gerelateerde producten

Roestvaststalen kabelproducten zijn essentieel in tal van industrieën vanwege hun uitzonderlijke sterkte, duurzaamheid en weerstand tegen corrosie.

Roestvaststalen fluxkerndraad is een lastoevoegmateriaal dat is ontworpen voor het lassen van roestvrij staal. In tegenstelling tot massieve roestvrijstalen draad bevat fluxkerndraad fluxverbindingen in de kern, die tijdens het lassen worden geactiveerd om het gesmolten lasbad te beschermen tegen atmosferische verontreiniging. Deze afscherming helpt oxidatie te voorkomen en zorgt voor een schonere, sterkere las. Roestvaststalen fluxkerndraad wordt vaak gebruikt in industrieën waar corrosiebestendigheid en hoge sterkte van cruciaal belang zijn, zoals in de bouw, de automobielindustrie en de fabricage van voedselverwerkende apparatuur. Het biedt het voordeel dat het geschikt is voor lassen buitenshuis, waar wind- en weersomstandigheden de traditionele beschermgasmethoden kunnen beïnvloeden.

(1) Hoge depositieproductiviteit. Gevulde draad kan semi-automatisch en automatisch hoogrenderend lassen realiseren. De smeltsnelheid is veel hoger dan die van handmatige elektrode en de totale kosten zijn laag.

(2) Uitstekende lasprocesprestaties. Vergeleken met het CO2-gasbeschermde lassen met massieve draad, kan het toevoegen van boogstabilisator in de cartridge de boog zacht maken, minder spatten, de las mooi vormen en de druppelovergang een unieke sproeiovergangsvorm hebben.

Producten die niet worden gebruikt, moeten in een koel en droog magazijn worden opgeslagen. Handhaaf de magazijntemperatuur boven 10℃ met een relatieve vochtigheid van ≤60%.

De gevulde draad moet vacuümverpakt worden en bevat een vochtbestendige zak in de verpakking, waardoor opslag voor onbepaalde tijd mogelijk is. Externe factoren kunnen de vacuümverpakking echter beschadigen, waardoor vochtopname door het lasdraadpoeder ontstaat. Het is raadzaam om het maximaal 1 jaar te bewaren.

Gevulde draad mag niet hoger dan 300 mm van de grond worden gestapeld en bij opslag op minimaal 300 mm afstand van muren worden gehouden.

(1) Controleer na het openen van de verpakking of de vacuümverpakking beschadigd is. Als het beschadigd is, moet het proeflassen worden uitgevoerd in een omgeving zonder wind. Als er bij het proeflassen geen poriën verschijnen, kan het normaal worden gebruikt.

(2) Het beschermgas moet puur CO2 zijn, de zuiverheid moet hoger zijn dan 99.98%, de zuiverheid is te laag, te veel water of het gebruik van gemengde gassen zijn gemakkelijk om huidmondjes of insecten te veroorzaken.

(3) Vóór het lassen moet de olie-, stof- en roestlaag van de laslocatie worden verwijderd

(1) Lasstroomvoorziening moet gebruik maken van een DC-omkeeraansluiting (DC+)

(2) Het gebruikelijke beschermgasdebiet bedraagt 20-25 l/min. Een te kleine gasstroom kan gemakkelijk stripwormen of poriën veroorzaken, en wanneer het gas op is of de flowmeter niet wordt geopend, verschijnen er dichte honingraatporiën in de las.

(3) Bij het lassen moet de droge verlenging van de lasdraad matig zijn en mag deze niet te lang of te kort zijn, anders kunnen er gemakkelijk defecten ontstaan, zoals putten, slijmwormen en boogzwaaien. Over het algemeen moet de droge rek worden gecontroleerd op 15-25 mm. Vergroot de droge reklengte op de juiste manier voordat u bevestigt dat de lasdraad vochtig is.

(4) Er moeten winddichte maatregelen worden genomen wanneer lasapparatuur buiten of binnenapparatuur zoals ventilatoren en airconditioners in werking zijn. Wanneer de windsnelheid hoger is dan 1,5 m/s, wordt het beschermende effect van het gas vernietigd, wat resulteert in een toename van stikstof in het lasmetaal, wat resulteert in porositeit en hete scheuren.

(5) De lasdraad die zich 's nachts in de draadaanvoer bevindt, moet passende vochtmaatregelen nemen, waarbij een hoes of wikkel van canvas, plastic of PE-folie de kans op vocht in de lasdraad effectief kan verminderen. Geen enkele lasdraad aan de zijkant absorbeert gemakkelijk vocht, wat resulteert in lasfouten, putten en andere defecten.

Roestvaststalen fluxkerndraad vindt toepassing in verschillende industrieën en lasscenario's waar traditionele lasmethoden onpraktisch of minder effectief kunnen zijn. Hier zijn enkele belangrijke toepassingen:

Bouw: Gebruikt bij de constructie van roestvrijstalen constructies, zoals bruggen, gebouwen en pijpleidingen, waarbij hoge sterkte en corrosieweerstand essentieel zijn.

Automobiel: Lassen van roestvrijstalen componenten in de automobielindustrie, met name voor uitlaatsystemen, frames en andere kritische onderdelen die duurzaamheid en weerstand tegen zware omstandigheden vereisen.

Scheepsbouw: Ideaal voor het lassen van roestvrijstalen componenten in de scheepsbouw, inclusief rompen, dekken en leidingsystemen, vanwege het vermogen om maritieme omgevingen te weerstaan.

Apparatuur voor voedselverwerking: Van cruciaal belang voor het vervaardigen en repareren van roestvrijstalen apparatuur die wordt gebruikt in de voedselverwerkende en farmaceutische industrie, waarbij hygiënische en corrosiebestendige lasverbindingen worden gegarandeerd.

Olie en gas: Op grote schaal gebruikt in de olie- en gasindustrie voor het lassen van pijpleidingen, tanks en apparatuur die wordt blootgesteld aan corrosieve stoffen en omgevingen met hoge druk.

Lucht- en ruimtevaart: Toepassingen in de lucht- en ruimtevaartindustrie waar roestvrij staal wordt gebruikt voor componenten die een hoge sterkte, betrouwbaarheid en weerstand tegen corrosie vereisen.

Algemene productie: Gebruikt in verschillende productieprocessen waarbij roestvrij staal wordt gebruikt, zoals bij de productie van machines, gereedschappen en componenten voor diverse industriële toepassingen.

Roestvrij staal

A: Ja, OEM en ODM zijn bij ons verkrijgbaar, we kunnen maasvorm en -groottes op maat leveren.

A: Wij kopen kwalitatief hoogwaardige materialen concurrerend in.

A: FOB, CFR, CIF, deur-tot-deur. Wij adviseren u over de meest economische optie.

A: Wij bieden voorraad en efficiënte fabrieksleveringen met minimale doorlooptijden. Na bevestiging van uw bestelling geven wij u een geschat tijdsbestek.

A: We gebruiken strenge testmethoden (destructief en niet-destructief) voor volledige zekerheid.

EEN: Ja! Op verzoek verstrekken wij grondstoftestcertificaten en definitieve maatverklaringen.

A: Ons team garandeert een reactie binnen 24 uur, vaak binnen hetzelfde uur.

A: Neem rechtstreeks contact met ons op. Het kan zijn dat wij het op voorraad hebben of kunnen helpen bij het zoeken naar een geschikt alternatief.

A: Wij streven naar klanttevredenheid. Wij bieden eerlijke oplossingen als we niet aan uw exacte eisen kunnen voldoen.

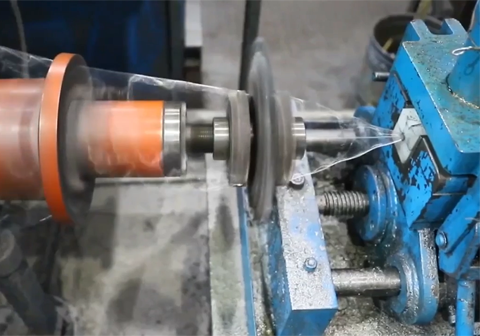

Het proces begint met draadtrekken, waarbij grote stalen staven door een reeks matrijzen worden getrokken om hun diameter te verkleinen. Dit proces wordt meerdere keren herhaald om de gewenste dikte te bereiken. De resulterende draden zijn sterk en hebben uniforme diameters, essentieel voor de integriteit van het eindproduct.

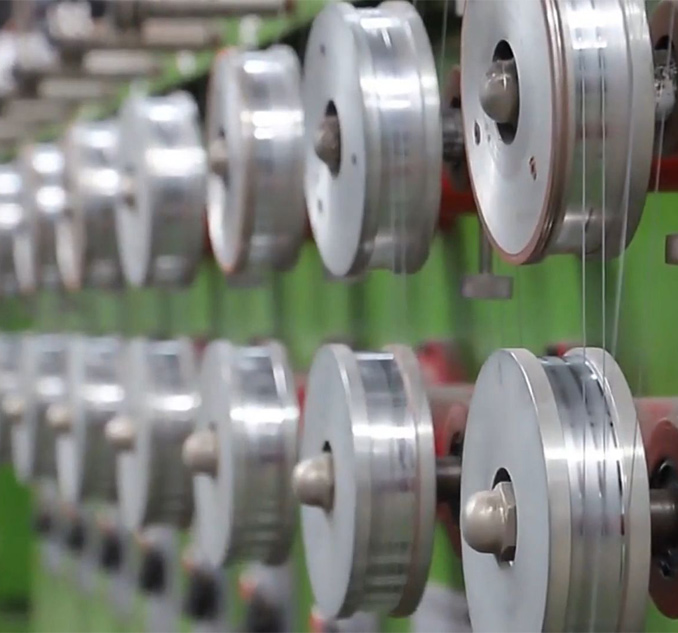

In deze stap worden afzonderlijke draden in elkaar gedraaid om strengen te vormen. De afbeelding toont meerdere draden die in een strandingsmachine worden ingevoerd. Afhankelijk van de vereiste constructie kunnen deze strengen worden gemaakt uit verschillende draadconfiguraties (bijvoorbeeld 1×7, 1×19, 6×7). De strandingmachine zorgt ervoor dat de draden met nauwkeurige spanning en uitlijning worden gedraaid

Bij sommige staalkabels ondergaan de strengen een verdichtingsproces om de dichtheid te vergroten en de diameter te verkleinen. Deze verdichting verbetert de sterkte en weerstand tegen vermoeidheid van het touw, waardoor het geschikt wordt voor veeleisende toepassingen.

De volgende stap bestaat uit het samendraaien van de strengen om de uiteindelijke staalkabel te vormen. Dit staat bekend als sluiten of leggen. De afbeelding illustreert meerdere spoelen die strengen in een sluitmachine voeren, waar ze spiraalvormig worden gedraaid om een touw te vormen. Verschillende constructies zoals 6×19 of 7×7 worden bereikt door het aantal en de opstelling van de strengen te variëren.

Voor extra bescherming zijn sommige staalkabels bedekt met materialen zoals PVC. Bij het coatingproces wordt de staalkabel door een coatingmachine geleid, die een uniforme laag beschermend materiaal aanbrengt. Zwart-witte PVC-coatings zijn gebruikelijk en bieden extra weerstand tegen omgevingsfactoren.

Gedurende het hele productieproces worden strenge kwaliteitscontrolemaatregelen geïmplementeerd. Dit omvat visuele inspecties, maatvoeringscontroles en mechanische tests (zoals treksterktetests). De afbeelding vertegenwoordigt waarschijnlijk een deel van dit kwaliteitscontroleproces, waarbij wordt gegarandeerd dat elke staalkabel aan de gespecificeerde normen voldoet.

Ons bedrijf, opgericht in 1989, heeft zich gevestigd als een toonaangevend expert in het sourcen, ontwerpen en produceren van op maat gemaakte staalkabeloplossingen voor een breed spectrum van industrieën. We werken nauw samen met een breed scala aan klanten, waaronder kopers, ingenieurs, architecten, ontwerpers en projectmanagers, om uitzonderlijke resultaten te leveren die consequent de verwachtingen overtreffen.

Ons team heeft een grote passie voor staalkabel en is toegewijd aan het opbouwen van duurzame relaties met onze klanten. We streven ernaar een vertrouwd en integraal onderdeel van hun toeleveringsketen te zijn, waarbij we een stap verder gaan om de hoogste kwaliteit te garanderen door ons te houden aan de strengste industrienormen. Dankzij onze interne test- en materiaalanalyseapparatuur kunnen we alle staalkabels, fittingen en assemblages die we produceren grondig testen en certificeren.

We bedienen een breed scala aan sectoren, waaronder de maritieme sector, outdooravontuur, valbeveiliging, fitness, machines, bouw, defensie, techniek, voertuigherstel, hekwerk, landbouw, schaduwzeilen, theater, verlichting, ongediertebestrijding, winkelinrichting en interieurontwerp . Naast staaldraad leveren wij ook het benodigde gereedschap en machinepark om aan uw specifieke wensen te voldoen.

Ons hoofdkantoor en onze productiefaciliteit zijn gevestigd in Taian City, provincie Shandong, China. Met een wereldwijd netwerk van vertrouwde partners hebben we er alle vertrouwen in dat we uitzonderlijke doorlooptijden en zorgvuldig beheerde leveringsschema's kunnen bieden, ongeacht uw locatie of projectvereisten. We worden gedreven door een visie om onze groei na 2020 te versnellen en nieuwe en opwindende kansen te creëren voor ons toegewijde en gepassioneerde team.

Roestvaststalen kabelproducten zijn essentieel in tal van industrieën vanwege hun uitzonderlijke sterkte, duurzaamheid en weerstand tegen corrosie.

Een van de belangrijkste trends in de sector van speciale staalkabels is de ontwikkeling van hoogwaardige materialen. Traditionele staalkabels zijn gemaakt van koolstofstaal, wat een balans biedt tussen sterkte en betaalbaarheid. Het toenemende gebrek aan vraag naar robuustere en duurzamere materialen met vinylcoating heeft echter geleid tot de verkenning van alternatieve legeringen, zoals roestvrij staal en gegalvaniseerd staal. Deze materialen bieden verbeterde corrosieweerstand, verhoogde sterkte en verbeterde levensduur tegen vermoeiing, waardoor ze ideaal zijn voor gebruik in zware omgevingen en veeleisende toepassingen.